La sostenibilidad depende de muchos factores: leyes justas, una cultura de cuidar a nuestro planeta, una industria limpia, una economía del bien común. Pero también depende –y mucho– de la tecnología. Por ejemplo, el efecto fotovoltaico que transforma luz en electricidad ha revolucionado el mundo de la energía. ¿Qué pasaría si pudiéramos fabricar un material cien veces más ligero que el poliespán? Revolucionaríamos el transporte, por ejemplo.

La microrretícula metálica es una estructura polimérica 3D de células abiertas construida con pequeños tubos metálicos huecos, los cuales son 1000 veces más delgados que un cabello humano. La apariencia del material es similar al de una red o malla, con mínimos espacios abiertos entre sus intersecciones.

Sophia Yang, investigadora científica de materiales arquitectónicos en los laboratorios de HRL (Laboratorios de Investigación de Hughes) y miembro del equipo que desarrolló la microrretícula, ha dicho que una de las aplicaciones para las que fue pensado este arreglo metálico es para componentes y equipos de la rama aeroespacial y automovilística.

Propiedades y utilidad

El concepto revolucionario, ha sido el de idear una retícula compuesta de tubos huecos con un grosor de 100 nanómetros. Al ser un material de pequeña densidad, muchos pensarían que la resistencia mecánica del mismo es muy poca, pero dicha conclusión es errada. La retícula demuestra tener una capacidad de recuperación completa cuando se le aplica una compresión del 50%, además de poder absorber la energía fácilmente.

Estas cualidades le hacen ideal para la industria automotriz y aeroespacial. En el futuro cercano, el material pasará a formar parte de baterías, satélites y otros vehículos espaciales. Sus increíbles propiedades permiten disipar la energía de toda clase de vibraciones producidas por impactos con la estructura o por vibraciones acústicas.

La inspiración detrás de la idea

La estructura de los huesos humanos ha servido de inspiración para el desarrollo de este resistente material. La estructura ósea es bastante rígida, pero el interior del mismo es casi hueco, con una estructura abierta a nivel celular para que los huesos no se rompan y sean más ligeros al mismo tiempo. Cuando a un hueso se le hace un corte transversal, observamos una estructura en forma de red con espacios huecos.

Estas estructuras proveen una gran resistencia a la torsión con una gran rigidez para un material que es tan liviano.

Desarrollo sostenible de la industria automotriz y aeroespacial.

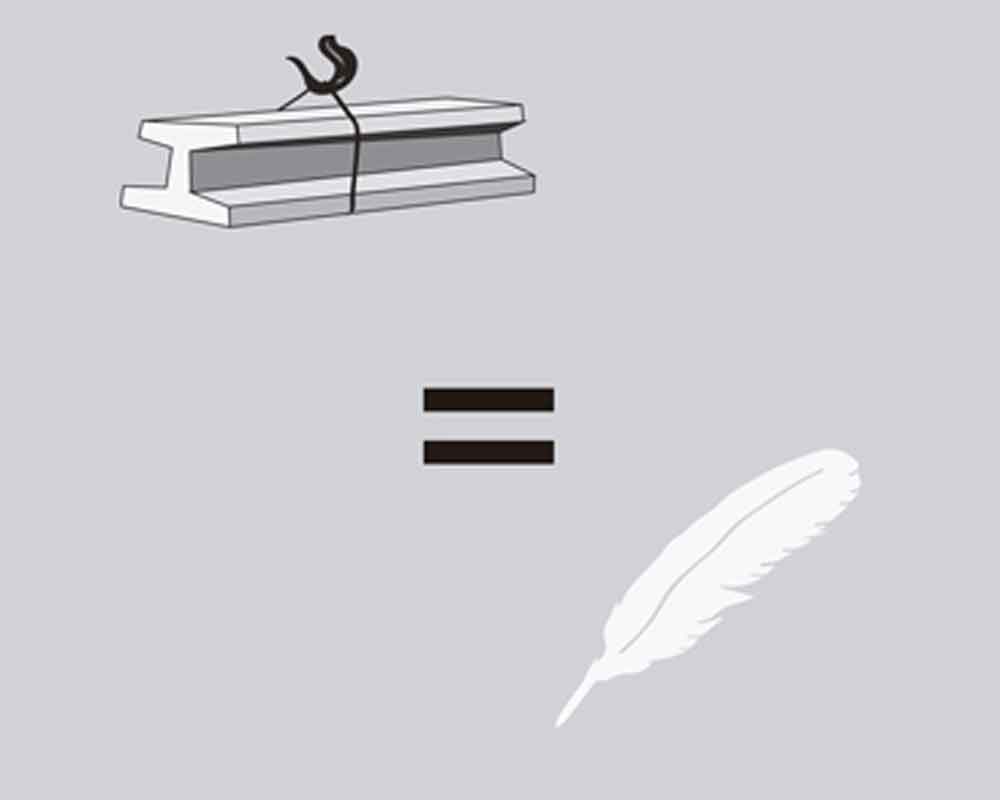

La microrretícula es más ligera que el poliestireno extruído (poliespán). El enfoque usado en los laboratorios de HRL, es el de aprovechar los materiales ultra rígidos que ya conocemos y que poseen una resistencia superior al de los materiales convencionales, como los metales nanocristalinos, para poder construir retículas cada vez más resistentes.

En el corto plazo, se tiene previsto un desarrollo más profundo de la microrretícula, ya que se plantea fabricarla con materiales más rígidos sin aumentar su peso. Como consecuencia, el peso de los vehículos disminuirá, disminuyendo el uso de combustible al mismo tiempo que se reducen los costos de producción.

Aquiles Páez